Am 07. Februar 2012

besuchten wir die

ThyssenKrupp Steel AG in Duisburg-Hamborn.

Geplanter Veranstaltungsablauflauf

------------------------------------------------------------

14 . 00 Uhr Eintreffen im Besucherzentrum,Einführung mit :

Unternehmenspräsentation Besucherfilm : Wir denken Stahl weiter

Vorstellung der Produktionsanlagen Duisburg an einer Bildwand

------------------------------------------------------------

14 . 45 Uhr Besichtigung

Hafen Schwelgern mit

Erzvorbereitung

Hochofen

Stahlwerk

Warmbandwerk

Feuerbeschichtungsanlage

------------------------------------------------------------

Ende der Tour wird gegen

17.45 Uhr sein.

------------------------------------------------------------

Folgendes

ist uns seitens Thyssen vorgegeben:

Es besteht Schutzhelmtragepflicht und

Schutzbrillen- bzw. Gehörschutztragepflicht.

Wichtig für unsere

Mitfahrer:

flaches geschlossenes Schuhwerk, körperbedeckende schmutzunempfindliche

Kleidung, Mindestalter 16 Jahre, es sind längere Hallenwege und etliche

Stahltreppen mit diversen Höhenunterschieden zu begehen.

Träger von z.B. Herzschrittmacher sollten wegen div. Magnetanlagen an dieser

Tour nicht teilnehmen.

Fotografieren und Filmen

im gesamten Werksbereich verboten !!!

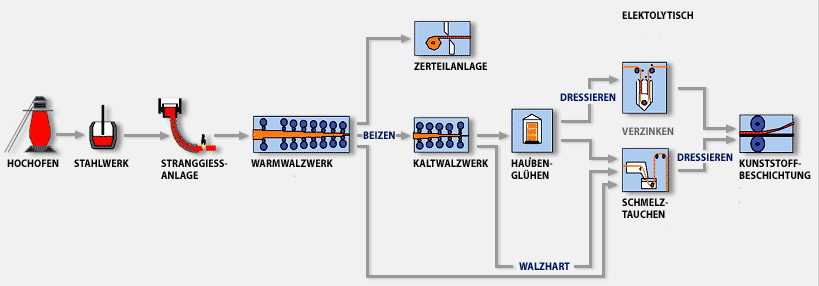

Bildliche Darstellung der Roheisen / Stahlerzeugung mit Weiterverarbeitungsanlagen.

Nicht

eingetragen, die dem Hochofen vorgeschaltete Sinteranlage. Anlage

Kurzbeschreibung Verfahrenstechnik.

|

|

|

|

|

|

Besuch bei ThyssenKrupp Steel (TKS)

Am Dienstag, den 07. Februar 2012 besuchten wir mit einer Gruppe von 19 RDB-Mitgliedern die ThyssenKrupp Steel Europe AG in Duisburg – Hamborn. Gegen 13.00 Uhr trafen wir uns vor der Schachtanlage AV 3/7 und fuhren dann gemeinsam mit dem Bus nach Duisburg.

Herzlich begrüßt wurden wir im Besucherzentrum der TKS von Herrn Dipl.-Ing. Gerhard Neba. Anschließend ging es in den Vortragssaal zu einer Kurzinformation über den ThyssenKrupp Konzern (170.000 Beschäftigte bei 50 Milliarden Umsatz) und über die Tochter TKS (28.000 Beschäftigte bei 13 Milliarden Umsatz, Gewinn 2011 1,3 Milliarden). Der Film „Wir denken Stahl weiter“ rundete die Information ab.

Danach, bewaffnet mit

Helm, Brille und Ton-Empfangsgeräten ging es zum Bus zurück.

Es erfolgte die Besichtigung der einzelnen Werksanlagen.

Rohstoffanlieferung

Schwelgernhafen

Die Erze, sowie die meisten Zuschlagstoffe erreichen TKS, mit Schubschiffen

kommend, über den Rhein. Der Koksbedarf wird über eine eigene Kokerei

gedeckt. Über sogenannte Mischbetten werden die Erze und Zusatzstoffe in

geforderten Mischungsverhältnissen aufgeschüttet, wieder aufgenommen

(Trommelaufnehmer) und über Bandanlagen in die Sinteranlage gefördert.

Hier werden die Feinerze und Zusatzstoffe zusammengebacken, gebrochen und dem Hochofen über lange Bänder zugeführt. Über diese Bänder gelangt auch der Koks sowie das grobe Erz in den Ofen. Hier in Schwelgern sind es die Großhochöfen 1 und 2 mit je 10.000 to Leistung pro Tag. Danach fuhren wir zum Hochofen 8 in Duisburg - Bruckhausen.

In der Messwarte konnten wir auf einem Blindschaltbild die bildliche Darstellung des Ofenführungsprozesses (Ablauf im Ofen) mit all seinen Anzeigen und Überwachungsmonitoren sehen.

Der weitere Weg führte uns in die Abstichhalle des Ofens. Die im Ofen bei fast 1.800 Grad geschmolzenen Erze sowie die Zusatzstoffe sind jetzt flüssig. Dieses flüssige Roheisen tritt jetzt aus dem Abstichloch, das im unterem Bereich des Ofen angebracht ist, aus. Es erfolgt jetzt über einen sogenannten Fuchs die Trennung von Roheisen und Schlacke. Die Schlacke geht in den Straßenbau, währen das Roheisen in Torpedopfannen eingebracht und dem Stahlwerk zugeführt wird. Für die notwendige Hitze im Ofen sorgen die 3 Cowper mit Heißwindleitung und Ofeneinblasformen. Die Leistung des Ofen 8 beträgt 4.500 to/Tag.

Weiter ging es zum

Stahlwerk

Bruckhausen.

Das in den Torpedopfannen befindliche Roheisen wird im

Stahlwerk in eine Pfanne gegossen und in einen schwenkbaren Großbehälter

(Konverter) gekippt, indem vorher Stahlschrott zur Kühlung eingebracht

wurde. Eine Sauerstofflanze fährt von oben ca. 1,5 m über den

Roheisenspiegel im Konverter. Mit einem Druck von 10 bar und der

Roheisenumwälzung im Konverter wird dem Roheisen Schwefel und Kohlenstoff

entzogen. Das Roheisen wird zu einem besser zu verarbeitendem Rohstahl. Zur

weiteren Verbesserung dienen Entschwefelungsanlagen sowie Argonspülungen.

In der Stranggießanlage, leider nicht besucht, wird der flüssige Rohstahl in eine Gießmaschine -Wanne mit im Viertelkreis angeordneten gekühlten Rollenpaaren – gegossen, so dass am Ende ein fast endloses Band 2 m breit, 15 cm stark ca. 500 Grad erscheint. Zur weiteren Bearbeitung ist es notwendig, diese austretende unendliche Einheit zu auf eine Länge von 20 m quer zuteilen. Es entsteht eine Bramme. Diese Bramme wird in einem Brammenlager eingelagert und erkaltet.

Im Warmbandwerk Beeckerwerth, das wir leider nur bis zu den Fertiggerüsten begehen konnten, wird diese erkaltete Bramme in sogenannten Stoßöfen wieder auf ca. 1.100 Grad erhitzt, um sie Walzen zu können. Nach der Entnahme der Bramme aus dem Stoßofen wir diese in einem Zunderwäscher bei 10 bar Wasserdruck vom anheftendem Zunder gereinigt. Die Bramme durchläuft diverse Vor- und Fertiggerüste, eine Kühlstrecke und hat am Ende des Walzgerüstes F 7 eine Endbanddicke von 1,8mm bei einer Breite ca. 1.800 mm. (!!! Austritt aus dem Stoßofen 15 cm Dicke und 20 m Länge !!!) Das jetzt am Ende der fast 700 m langen Walzhalle auf dem Haspeldorn aufgewickelte Stahlband (1,7 km lang) nennt man Coil. Diese Coils werden, bevor sie in Richtung Kaltwalzwerk kommen chemisch gereinigt. Dieses erfolgt in der Beize, wo beide Seiten des Bandes vom Zunder und Restteilen befreit werden. Nach dem Beizen läuft das Band in die Gerüste des Kaltwalzwerkes (nicht besucht) ein, um hier seine endgültige Härte, Dicke und das Profil zu bekommen. Am Ende der Kaltwalzgerüste steht ein Aufhaspel um das bearbeitete Band wieder zum Coil aufzuwickeln.

In der von uns besuchten Feuerverzinkung 4 in Beeckerwerth erfolgt ein weiterer Veredelungsprozess des Bandes. Für diesen müssen die Bänder zusammengeschweißt werden. Das Band durchläuft eine vorderen und hinteren Speicher, der einen gleichmäßigen Bandlauf (Geschwindigkeit in der Reinigungszone, dem Ofen und der Verzinkungsanlage garantiert. In der eigentlichen Verzinkungsanlage durchläuft das gereinigte, aufgeheizte Band ein Zinkbad (600 Grad) mit innenliegender Umlenkrolle. An dem jetzt hochsteigendem Band haftet das Zink. Überflüssiges Zink (genaue Stärke vorgegeben) wird von einem eingestellten Luftstrom abgeblasen. Das Band wird abgekühlt, aufgehaspelt zum Coil und ist verkaufsfertig .

Nach dem Besuch der Verzinkungsanlage fuhren wir wetterbedingt, leicht unterkühlt, aber mit vielen neuen Erfahrungen und Erkenntnissen heimwärts, nicht ohne vorher unsere geliehenen Helme, Brillen usw. abzugeben. Gegen 19.00 Uhr waren wir wieder aufgewärmt an AV 3/7.

Unser Dank gilt Herrn Dipl.-Ing. Neba für seine technische Begleitung und dem jederzeit präsenten Fachwissen.

Willy Kuhn

Das kleinen Lexikon des Stahls

Mischen und Zusammenbacken ( Sintern

) von Koksgruß, Feinerzen sowie Stäuben, die für den Hochofenprozess als

Grobkornsinter notwendig sind.

Bei fast 2000 Grad C einschmelzen

der Erze und Zuschlagstoffe ( Sinter, Stückerz, Pellets ) im Hochofen. Am

unteren Auslass ( Stichloch ) des Ofens erfolgt der Austritt des

flüssigen Roheisens. Die im Roheisen enthaltenen Schlackenanteile werden in

einem sogenannten Fuchs abgeschieden.

Hier wird dem flüssige Roheisen in

sogenannten Konvertern ( drehbare Behälter, 350 t ) Sauerstoff zugeführt,

um den Kohlenstoffgehalt auf kleiner 1,7 % zu bringen. Der Eisenschrott

dient als Kühlung im Konverter. Das Roheisen wird durch die Senkung des

Kohlenstoffgehaltes und der Vernichtung anderer verunreinigender

Elemente zum Rohstahl, der besser bearbeitet werden kann.

„ Band„ auf eine zum Walzen notwendige Länge zu schneiden. Es entsteht eine Bramme.

Beim Walzen im Tandem entstehen

Spannungen im Gefüge des aufgewickelten Coils. Bei 800 Grad C wird die Spannung im Gefüge stark reduziert. Anschließend erfolgt ein Durchlauf

im Dressiergerüst.

Aus Korrosionsschutzgründen gibt

die Autoindustrie vor, verzinkte Bleche zu erstellen. Das

bearbeitete Band durchläuft ein flüssiges Zinkbad, bei der die

Zinkschichtdickenauflage am Band einstellbar ist.

Eine weitere Möglichkeit verzinkte

Bleche herzustellen, ist auf elektrolytischem Weg. Das Band durchläuft eine

isolierte Bandstrecke. Hierbei ist ein stromgeführtes Aufbringen von

Zinkpartikeln auf das durchlaufende Band möglich.

Dem

in einem kleinerem Gerüst durchlaufendem Stahlband wird von einer Seite ein

Kunststoff ( mit z.B. Motiven ) zugeführt und über ein nachgeschaltetes

Rollenpaar unlösbar aufgeklebt .